隨著新一代信息技術的進步和相關(guan) 政策的支持,我國離散型製造業(ye) 正積極向數字化、網絡化、智能化方向轉型,但是製約離散型製造業(ye) 轉型的因素仍有很多,現有數據資源的可利用率不高,工業(ye) 現場存在眾(zhong) 多“信息孤島”,數據開放度低;工業(ye) 現場網絡協議多樣異構,互聯互通困難等,這些因素都為(wei) 離散製造業(ye) 轉型發展造成阻礙。今天,我們(men) 就將聚光燈拉到離散製造業(ye) 。

01離散製造企業(ye) 麵臨(lin) 的挑戰

目前中國離散製造業(ye) 自動化技術方麵的發展現狀及挑戰如下:

單機設備自動化軟件的結構化和柔性化不足,缺少開放式接口,設備間缺少統一的互聯互通標準

因為(wei) 離散製造業(ye) 涉及的行業(ye) 眾(zhong) 多,發展不均衡,整個(ge) 離散製造業(ye) 目前還未普遍實現基於(yu) 訂單的柔性自動化生產(chan) 。

數據采集困難,缺少完整的數據集成應用架構

目前離散製造業(ye) 普遍存在低端產(chan) 能過剩、高端產(chan) 能不足的情況。提高高端產(chan) 能首先需要從(cong) 裝備入手提高生產(chan) 品質。一些自動化裝備獲取的狀態數據沒有通過開放式接口提供給第三方,且原有的自動化係統和架構都不能提供良好的支撐。

裝備和產(chan) 線自動化軟件係統薄弱,軟件升級維護困難

在目前的發展階段,各個(ge) 離散製造行業(ye) 的自動化軟件水平極不均衡,在裝備中還存在大量“黑盒子”,即缺少關(guan) 鍵工藝控製能力,大量采用第三方的專(zhuan) 用控製器,既難以實現工藝算法和軟件的自主迭代升級,也影響了裝備軟件的統一架構設計。

生產(chan) 線設備的功能安全和信息安全形勢嚴(yan) 峻

原有的大量自動化設備主要運行在剛性、封閉的自動化係統中,缺少內(nei) 置的功能安全和信息安全機製,要適應柔性自動化生產(chan) ,設備功能動態重構,與(yu) IT係統互聯互通等要求,必須要有功能安全和信息安全的保障。

工廠運營人員勞動強度大,效率低

相對於(yu) 流程行業(ye) ,離散製造業(ye) 的設備產(chan) 線操作人員、品質檢測人員、生產(chan) 管理人員、設備維護人員工作內(nei) 容更為(wei) 繁瑣,更容易出現疲勞狀況。對於(yu) 生產(chan) 規劃人員來說,離散製造涉及的不確定性因素較多,製定按需生產(chan) 、有彈性的生產(chan) 計劃比較困難。

02離散型製造企業(ye) 設備管理解決(jue) 方案

數網星工業(ye) 互聯網平台可以為(wei) 企業(ye) 提供基於(yu) IIoT的設備及運營管理應用服務,支持企業(ye) 用戶進行設備的管理、監控、點檢、運維、回放、相應耗材和備品備件管理,以及企業(ye) 用戶業(ye) 務維度的銷售管理、生產(chan) 管理、物流管理、庫存管理、質量管理、采購管理、數據分析、企業(ye) 基礎數據管理等,為(wei) 用戶提供方便快捷的IIoT體(ti) 驗,助力企業(ye) 降低生產(chan) 成本,提高生產(chan) 效率和產(chan) 品質量。

高速數據采集能力:係統連接各生產(chan) 設備,收集整個(ge) 生產(chan) 製造體(ti) 係的核心生產(chan) 數據,為(wei) MES、APS、ERP等係統的實施運行奠定數據基礎。提高離散製造工廠的生產(chan) 效率,避免人工操作失誤,提高產(chan) 品良率。

海量數據處理能力:采用高可用數據處理和存儲(chu) 架構,支持海量實時秒級數據的接入、存儲(chu) ,良率實時計算,並根據計算結果及時幹預生產(chan) ,減少成本浪費。

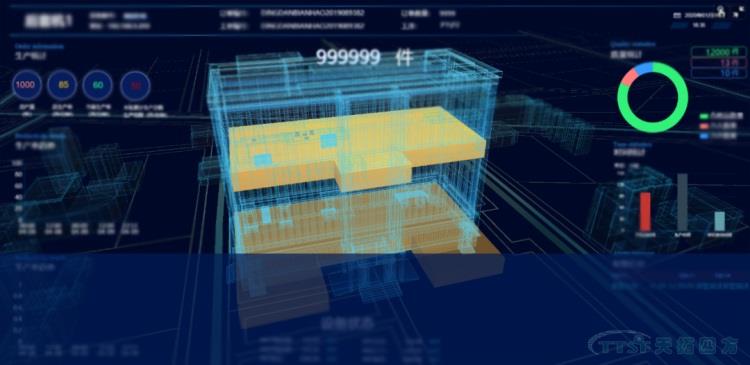

設備數字孿生:基於(yu) 設備對象機理建模,把設備實時和過程信息數據、生產(chan) 數據數據信息、運維數據、分析數據在模型上加載,在虛擬世界裏映射物理設備信息,方便運維人員管理維護。並針對不同崗位角色的

不同需求,係統將信息按優(you) 先級以多種靈活的方式推送給多級生產(chan) 管理人員。

靈活圖形化編輯:可視化仿真運維包括 3D 和 2D 場景兩(liang) 部分,分別是通過平台自帶的 3D 和 2D 編輯器構建,該編輯工具基於(yu) HTML5 技術開發,易於(yu) 上手,而且預定義(yi) 了許多圖元類型,使用者可以無編碼快速可視化搭建各種 3D/2D 場景。

03數網星工業(ye) 互聯網平台設備管理的客戶價(jia) 值

在離散製造業(ye) 設備智能管理方麵,采用天拓四方數網星工業(ye) 互聯網平台,通過數字孿生、數字設備醫生等工業(ye) APP,基於(yu) 天拓四方自主研發的智能邊緣計算采集器采集數據對企業(ye) 製造設備進行大範圍、深層次的數據實時采集和分析。

同時借助實時采集的設備數據,對生產(chan) 設備進行自動化管理,有效消除信息壁壘,實現生產(chan) 過程中設備狀態、工藝參數、物料信息、加工程序、環境數據等要素的互聯互通。

有效地解決(jue) 了企業(ye) 生產(chan) 中的自動化程度不高、設備利用率低、生產(chan) 效率低等痛點問題,有效降低企業(ye) 勞動力成本,提升產(chan) 線效率和產(chan) 品質量,實現生產(chan) 全流程的數據可視化,促進了企業(ye) 智能化的轉型升級。