製造業(ye) 轉移的趨勢走向與(yu) 國家前途命運關(guan) 係甚大。全球範圍內(nei) 出現過四次大規模的製造業(ye) 遷移,而創新因素是推動製造業(ye) 大遷移的重要動力。當前,製造業(ye) 升級和遷移麵臨(lin) 的更大現實是全要素生產(chan) 率的下降。

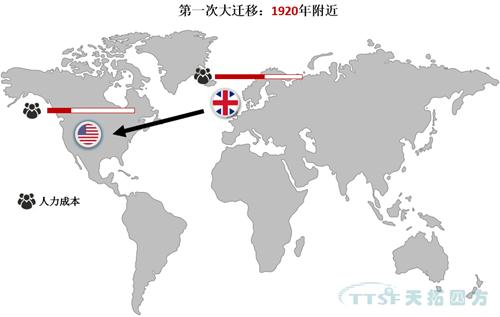

第一次在20世紀初,英國將部分“過剩產(chan) 能”向美國轉移;

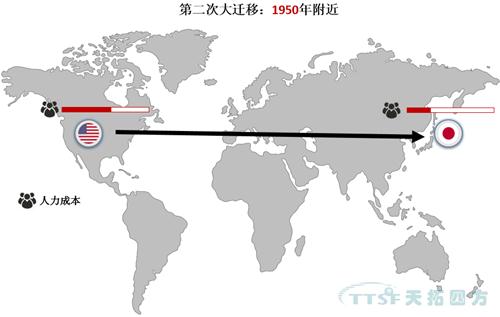

第二次在20世紀50年代年代,美國將鋼鐵、紡織等傳(chuan) 統產(chan) 業(ye) 向日本、德國這些戰敗國轉移;

第三次在20世紀60至70年代,日本、德國向亞(ya) 洲“四小龍”和部分拉美國家轉移輕工、紡織等勞動密集型加工產(chan) 業(ye) ;

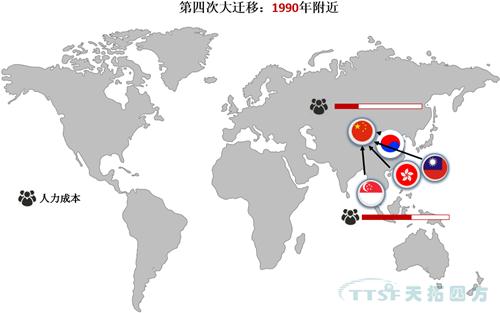

第四次在20世紀80年代年代初,歐美日等發達國家和亞(ya) 洲“四小龍”等新興(xing) 工業(ye) 化國家,把勞動密集型產(chan) 業(ye) 和低技術高消耗產(chan) 業(ye) 向發展中國家轉移,於(yu) 是,30多年來中國逐漸成為(wei) 第三次世界產(chan) 業(ye) 轉移的更大承接地和受益者。

麥肯錫、波士頓谘詢集團等專(zhuan) 業(ye) 機構以及各路經濟學家和媒體(ti) ,更多是從(cong) “成本結構”(包括人力、土地、能源、製度性交易成本等綜合成本)的角度分析全球製造業(ye) 轉移,進而研判未來製造業(ye) 是否會(hui) 流向印度、越南等低成本國家,或是由中國回流歐美。創新因素在全球製造業(ye) 遷移過程中的重要推動作用,則並未獲得足夠關(guan) 注。

美國:以製造流程創新承接全球,製造業(ye) 轉移

美國承接全球產(chan) 能轉移、實現製造業(ye) 崛起的過程十分漫長,即使在1850年前後,美國已經擁有世界上規模更大10家工業(ye) 企業(ye) 中的7家,也不表示美國真正成為(wei) 製造業(ye) 強國。在產(chan) 業(ye) 和技術競爭(zheng) 中,直到1920年前後,美國製造業(ye) 才完全站上毫無爭(zheng) 議的世界之巔,這主要得益於(yu) 美國在製造端、產(chan) 品端上的全麵創新。

20世紀初期的美國,四處閃動著偉(wei) 大發明與(yu) 偉(wei) 大企業(ye) ,福特的T型車和凱迪拉克的電子啟動裝置開啟了人類的汽車時代,華納兄弟的《爵士樂(le) 歌手》帶動了有聲電影的繁榮,不鏽鋼和人造樹膠重塑了美國製造業(ye) ,電話和電氣化使美國的工業(ye) 基礎設施全麵升級。

尤其是流水線生產(chan) 方式的大範圍推廣,大規模批量生產(chan) ,除了能攤薄固定成本,也使大量工程師聚集在一起搞技術研發,極大推動了科技創新。而當時英國工廠的組織形態相對傳(chuan) 統,中小作坊是英國社會(hui) 的更愛,但這類企業(ye) 無法實現規模經濟和成體(ti) 係的研發創新。

到20世紀20年代,英國與(yu) 美國在製造業(ye) 領域的差距已十分巨大。當時有數據顯示,美國的研發支出在國民產(chan) 值中所占比例達2.5%,而同期的英國隻有2%;美國土木工程師在總就業(ye) 人口中所占比例已高達13%,大幅領先英國的5%。1929年,英國經濟的三大支柱產(chan) 業(ye) 是鐵路船運、煙酒、紡織,而美國排名前三的優(you) 勢產(chan) 業(ye) 是農(nong) 業(ye) 設備與(yu) 工程機械、車輛與(yu) 航空器、鋼鐵和有色金屬。英國這樣一個(ge) 誌在全球角逐的工業(ye) 大國,竟然沉淪到依靠煙酒生存。

日本、德國:以協作體(ti) 係創新承接全球製造業(ye) 轉移

二戰結束以後,美國在執行複興(xing) 歐洲、日本的產(chan) 業(ye) 規劃中,讓德國和日本優(you) 先發展鋼鐵、紡織輕工等傳(chuan) 統產(chan) 業(ye) 。但是,德日兩(liang) 國不願接受這個(ge) 產(chan) 業(ye) 安排,如果被動接受低端製造業(ye) 的轉移,在未來工業(ye) 競爭(zheng) 中將永遠跑輸美國。此後,德國和日本不僅(jin) 重點發展了汽車、機械、電子等高價(jia) 值出口產(chan) 業(ye) ,更重要的是,以高效完備的國家工業(ye) 協作體(ti) 係承接全球製造業(ye) 轉移。

為(wei) 什麽(me) 德國和日本能夠擁有世界上更強大的中小企業(ye) 群?德國將此稱為(wei) “隱形冠軍(jun) 企業(ye) ”,日本將此稱為(wei) “微小的世界企業(ye) ”。德國和日本的產(chan) 業(ye) 結構越來越精細化,很多公司幾十年隻研究一種零件,隻做一個(ge) 產(chan) 品,做到世界聞名,效益非常好。他們(men) 製造的產(chan) 品,是基於(yu) 自己看準的市場而磨煉出的獨有技術,這些“隱形冠軍(jun) 企業(ye) ”不追求做大,而是力求成為(wei) 具有某種世界第一的“企業(ye) ”。至今,中國很多高端製造業(ye) 若不采用德國、日本的關(guan) 鍵材料和核心零部件,比如航空玻璃、芯片、軸承、光電產(chan) 品等,競爭(zheng) 力會(hui) 大大下降。

德國、日本的基礎工業(ye) 技術較領先,這是兩(liang) 國在全球製造業(ye) 大遷移中始終保持贏家地位的一大根基。舉(ju) 兩(liang) 個(ge) 例子,中國稀土儲(chu) 量是世界第一,但缺少技術把它變成材料。這些材料技術都是用幾十年的積累研究出來的,這些材料能做到納米級,擱在手機芯片裏麵。這些都需要專(zhuan) 門的機床設備,這些東(dong) 西美國也沒有,但德國和日本有。

半導體(ti) 被稱為(wei) “信息化的糧食”,製造半導體(ti) 芯片要使用優(you) 質光刻機,而全球70%的半導體(ti) 光刻機由日本製造,德國供應了其中更核心的光學元器件。光刻機是人類迄今所能製造的一切機械中更精密、更關(guan) 鍵、更昂貴的設備,對晶片進行光刻操作時,定位精度達到0.01微米,相當於(yu) 頭發絲(si) 的十萬(wan) 分之一。

韓國:以產(chan) 業(ye) 鏈整合創新承接全球製造業(ye) 轉移

在製造業(ye) 產(chan) 能向亞(ya) 太地區轉移的過程中,中國台灣和韓國扮演了重要角色,其中,中國台灣精於(yu) 代工,韓國強於(yu) 產(chan) 業(ye) 鏈整合,不過,不要忽視創新因素起到的作用。台灣的半導體(ti) 製造水平是的,鴻海精密(大陸叫富士康)組裝了幾乎所有的蘋果iphoness、ipads,台積電、聯發科則是芯片製造領域的巨頭。

始於(yu) 20世紀90年代初,由美國公司負責設計,中國台灣負責代工做晶圓廠,投資巨大,從(cong) 4英寸、6英寸、8英寸到現在12英寸,從(cong) 晶圓製造到切割、封裝、測試,都是台灣不同的公司在做,形成一個(ge) 前所未有的龐大產(chan) 業(ye) 鏈,占到全球芯片製造環節一半以上的市場份額。目前,台積電已經做到16納米工藝製程,大陸的華為(wei) 海思、展訊一定要采用台積電的工藝製程,才能使設計出來的高端手機芯片實現批量製造。

iphoness、ipads在蘋果公司也隻是“實驗室產(chan) 品”,能不能變成大眾(zhong) 消費品,中間有很大一道鴻溝——有沒有人能夠把這個(ge) 產(chan) 品大規模地生產(chan) 出來。實驗室設計出一個(ge) 產(chan) 品,然後花很長時間製造出一件樣品,這不是太難的事。但是,大規模地製造,而且要那些沒有技術背景的工人去製造,這就需要規劃的流程非常合理,設計的模具非常精確。這裏麵涉及很多專(zhuan) 利技術,這些模具都是鴻海自己設計出來的,與(yu) 蘋果公司是“交叉授權”的關(guan) 係。也就是說,一款產(chan) 品要實現量產(chan) ,就必須用到這些在生產(chan) 工藝上的專(zhuan) 利。

三星電子是韓國製造業(ye) 的支柱,其國際競爭(zheng) 力是基於(yu) “全產(chan) 業(ye) 鏈”模式,即在芯片、閃存、液晶麵板、平板電視、手機等全方位投資。三星“全產(chan) 業(ye) 鏈”模式追求的絕不隻是成本優(you) 勢,更重要的是技術積累和創新突破。

“全產(chan) 業(ye) 鏈”模式能使韓國三星深入了解技術,實現高效的技術創新和產(chan) 品創新。三星電子在成功掌握存儲(chu) 、非存儲(chu) 芯片技術後,又陸續掌握了TFT-LCD、PDP、有機發光顯示(OLED)、移動芯片、閃存芯片等核心技術。這些技術其實從(cong) 根上說都是半導體(ti) 技術,這些半導體(ti) 芯片技術很大程度上得益於(yu) 前麵對存儲(chu) 芯片技術的深度掌握,再拓展到其他芯片技術就容易多了。

中國:以體(ti) 係實力承接全球製造業(ye) 轉移

中國大陸真正開始承接全球製造業(ye) 轉移,應該是在2000年之後。目前,廣為(wei) 人知的BAT(百度、阿裏巴巴、騰訊),以及硬件製造相關(guan) 的海爾、聯想、華為(wei) 、中興(xing) 、小米、富士康等廠商和品牌逐漸成熟,中國製造業(ye) 已然形成一個(ge) 自給自足、能為(wei) 海外品牌代工也能推出自有產(chan) 品的龐大體(ti) 係。這個(ge) 體(ti) 係在2013年9月出版的英國《金融時報》中首度被統稱為(wei) “紅色供應鏈”。目前,中國製造業(ye) 的利潤率整體(ti) 上仍比較低,但體(ti) 係優(you) 勢已經形成。

中國出口的很多智能手機、家電和PC產(chan) 品單品利潤率不到5%,人們(men) 想當然地認為(wei) ,利潤的95%都被別人賺走了,企業(ye) 家終日操心,工人累死累活,國家消耗資源、