數字化製造也可以看作為(wei) 建立在信息物理係統的基礎上,把設備實體(ti) 、生產(chan) 資源、流程、係統和人員連接起來,通過全麵信息化轉型,以數據分析生成可執行(actionable)的信息,優(you) 化製造過程,實現智能工廠和新的製造生態係統。

智能製造的三鏈模型:製造流程信息化

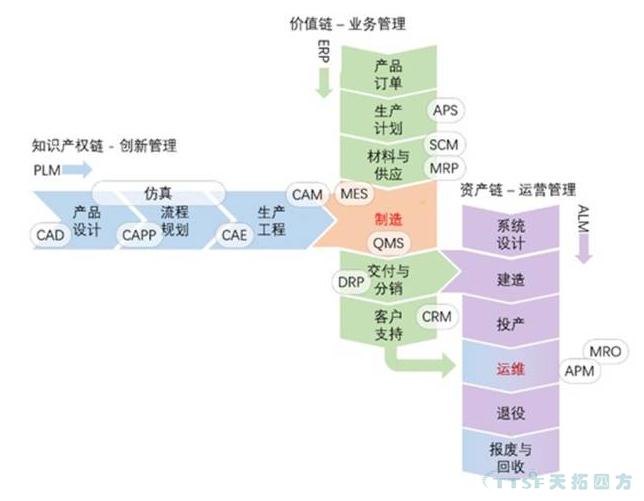

作為(wei) 對製造流程信息化討論的背景,本文給出了智能製造的三鏈模型,也是對製造業(ye) 管理流程的數字化提出的三鏈模型。

盡管不同的製造細分行業(ye) ,同一細分行業(ye) 不同的企業(ye) ,這些流程會(hui) 有差異,作為(wei) 一個(ge) 概括,可以把重要的流程分為(wei) 三大鏈:第一鏈,垂直的,是以ERP為(wei) 首的價(jia) 值鏈;第二鏈,水平的,是以PLM為(wei) 主的知識產(chan) 權鏈;第三鏈,也是垂直的,是資產(chan) 鏈。

圖2 智能製造的三鏈模型

智能製造的第一鏈,價(jia) 值鏈。

價(jia) 值鏈,是回答生產(chan) 什麽(me) 、在什麽(me) 時候生產(chan) 、生產(chan) 多少的問題,包括了從(cong) 產(chan) 品訂單,到生產(chan) 計劃、材料與(yu) 供應、製造、交付與(yu) 分銷、及更後的客戶支持的整個(ge) 業(ye) 務管理流程,關(guan) 注如何優(you) 化這些環節,為(wei) 企業(ye) 創造價(jia) 值。

管理流程要解決(jue) 的問題,除了保證成本、效率、質量這些傳(chuan) 統生產(chan) 要素能達到預期的目標之外,還必須縮短交付周期、提高資源效率、和保障可持續性,實現多品種、小批量柔性製造,快速響應市場需求的變化。

對大型或高價(jia) 值裝備的製造商,在這個(ge) 價(jia) 值鏈的下遊,有這樣的一個(ge) 機會(hui) ,即如何利用企業(ye) 對產(chan) 品內(nei) 部技術的深度把握,采用工業(ye) 互聯網的技術,在預測性維護和資產(chan) 績效管理方麵,為(wei) 客戶提供增值服務,不僅(jin) 為(wei) 企業(ye) 創造新的營收來源,也為(wei) 企業(ye) 的業(ye) 務模式提升轉型,從(cong) 單一的產(chan) 品銷售模式向服務型模式、甚至成效型模式過渡提供了一個(ge) 良好的機遇。

這個(ge) 流程中,我們(men) 不僅(jin) 需要繼續將依賴於(yu) 報表式的手工管理方式提升為(wei) 完全數字化的過程(至少對部分企業(ye) 而言),而且還要關(guan) 注如何把所有的環節無縫整合,自動交互,動態地響應客戶和市場的需求。

第二鏈,是以PLM為(wei) 主的知識產(chan) 權鏈

第二鏈,是回答怎樣生產(chan) 的問題,關(guan) 注如何優(you) 化從(cong) 產(chan) 品設計,到流程規劃、生產(chan) 工程、和製造的創新管理流程,如何在越來越短的周期裏推出更多樣的、更為(wei) 高新和尖端的產(chan) 品。

位於(yu) 價(jia) 值鏈與(yu) 知識產(chan) 權鏈交叉點的製造執行係統(MES),是將知識產(chan) 權轉為(wei) 業(ye) 務價(jia) 值的樞紐,它管理的對象是作為(wei) 製造業(ye) 企業(ye) 資產(chan) 的核心的生產(chan) 能力和資源,對實現企業(ye) 價(jia) 值起著舉(ju) 足輕重的作用。MES在生產(chan) 現場統籌管理生產(chan) 計劃的執行、設備使用的績效、產(chan) 品質量的保證、生產(chan) 過程的追溯、工人的排班和激勵等多個(ge) 方麵。它所關(guan) 注的是在車間的場景裏如何對生產(chan) 人員、設備、物料、能源的生產(chan) 要素,實現動態的、精準的、優(you) 化的配置和調度,高績效、高質量、低成本地完成生產(chan) 任務。由於(yu) 其管理對象包括實體(ti) 生產(chan) 資源,MES與(yu) 工業(ye) 互聯網技術在多個(ge) 應用方麵相關(guan) 性更直接,將與(yu) 工業(ye) 互聯網的實施相互配合,相互增強。

智能製造第三鏈,是資產(chan) 鏈。

主要關(guan) 注在裝備部署和投產(chan) 後,如何優(you) 化其運營和維護,以更低的成本,產(chan) 生更佳的成效。

這也是在製造業(ye) 外,工業(ye) 互聯網應用的重要場景,如上文提到的風力發電機、采油設備等等。(當然,對於(yu) 設備組件製造商,交付的下遊是其它的製造商,而不是裝備運營商。)

數字主線

與(yu) 數字化雙胞胎

正如價(jia) 值鏈一樣,知識產(chan) 權鏈各環節之間也需要無縫整合,讓數據按需要在產(chan) 品生命周期的過程中暢通地流動,從(cong) 設計,到製造,到運維,甚至一直到退役報廢回收。簡單地說,數字主線(digital thread)就是這樣一個(ge) 使能數據流動的連接和融合框架。如在離散製造的MBE過程中,實現完全基於(yu) 三維的設計、仿真驗證、工藝設計、製造和運維的產(chan) 品全生命周期管理,避免傳(chuan) 統過程中把三維的設計轉換成二維的工藝,然後再去製造三維的產(chan) 品這種在中間環節之間繁瑣和不可靠的轉換。

在數字主線各個(ge) 環節中所收集有關(guan) 產(chan) 品的數據,如設計規格、描述其幾何形狀、材料、組件和行為(wei) 的工程模型、仿真驗證結果、工藝規程、每一個(ge) 產(chan) 品實體(ti) 在製造過程中獨有的人、機、料、法,質量檢驗等數據、還有部署調試、使用和維護的數據等,構成了產(chan) 品實體(ti) 的在數字模型,也就是通常所說的數字孿生,或數字化雙胞胎。

這個(ge) 產(chan) 品數據模型,不僅(jin) 僅(jin) 是一個(ge) 靜態的模型,它反映了每個(ge) 產(chan) 品,或裝備的設計、生產(chan) ,使用和維護的完整曆史。利用每一個(ge) 產(chan) 品數字孿生的數據模型,可以在其生命周期內(nei) 通過仿真,更有效地評估其當前和未來的性能。這不僅(jin) 對預測性維護和優(you) 化運營績效,而且對根據產(chan) 品使用的數據來改進產(chan) 品設計和生產(chan) 工藝都具有十分重要的價(jia) 值。

圖3 數字主線

整合產(chan) 品生命周期功能環節, 集成數據, 建立產(chan) 品數字模型(數字化雙胞胎)

另外,數字化雙胞胎能夠提供對產(chan) 品質量有效的追溯,特別是當產(chan) 品因質量問題需要召回時,能追溯到影響每一個(ge) 產(chan) 品的質量具體(ti) 因素,因而可以精確的決(jue) 定召回的範圍,減小召回的成本。

作為(wei) 支撐世界經濟發展的重要支柱,製造業(ye) 與(yu) 互聯網的無縫融合也將促使製造企業(ye) 的生產(chan) 力和生產(chan) 水平得到進一步提升,這是製造業(ye) 革命的關(guan) 鍵所在,與(yu) 此同時,引入互聯網及數字化技術,對“中國製造2025”、工業(ye) 4.0的重大戰略執行也有更多助力。7月在北京舉(ju) 行的2016西門子工業(ye) 論壇,再次引發“中國製造2025”的討論熱潮。

全球知名的工業(ye) 自動化公司西門子,通過基於(yu) “數字化雙胞胎”的數字化企業(ye) 解決(jue) 方案、工業(ye) 雲(yun) 等技術,使得現實世界與(yu) 虛擬世界緊密融合,在“中國製造2025”、工業(ye) 4.0的關(guan) 鍵戰略上迸發出更強的實力,幫助中國製造業(ye) 提升競爭(zheng) 力。由此,更具現代化氣息的數字化工業(ye) 躍然而出,更有活力和效率的數字化工廠點亮視界。

主要的製造業(ye) 管理流程,也就是的三鏈,不僅(jin) 在每一流程內(nei) 部的各個(ge) 環節需要無縫連接融合,不同流程之間也將更緊密地交叉連通融合。

如MES作為(wei) 交叉樞紐,把作為(wei) 價(jia) 值鏈業(ye) 務管理流程和作為(wei) 知識產(chan) 權鏈的創新管理流程融合在一起。而數字主線則不僅(jin) 把知識產(chan) 權鏈各個(ge) 環節打通,而且連貫價(jia) 值鏈和資產(chan) 鏈的環節,全麵收集產(chan) 品的設計、製造和運維數據,建立產(chan) 品的數據孿生模型。要實現這些全麵性的互聯互通,信息互流互用,僅(jin) 僅(jin) 依賴於(yu) 目前現有的工業(ye) 軟件的架構,通過多個(ge) 環節點到點的相互連接整合,不僅(jin) 工作量大,而且會(hui) 相當脆弱,難以滿足各流程的全麵化的互聯互通。

數據顯示,在新產(chan) 品上市比例、設備生產(chan) 效率、產(chan) 品交付能力及營運利潤率等多個(ge) 方麵,數字化企業(ye) 的指標均遠遠高於(yu) 傳(chuan) 統製造企業(ye) ,數字化為(wei) 中國製造業(ye) 的轉型升級提供了一條切實可行的路徑。因此,一個(ge) 新的係統化的、在架構的層次上的解決(jue) 方案可以說是勢在必行。