當前,我國正在大力推進製造強國建設,智能製造無疑是重中之重的核心策略。在政府的積極推進和企業(ye) 內(nei) 生動力的驅動下,製造企業(ye) 踏上了智能製造的轉型征程,智能製造支撐不少優(you) 秀企業(ye) 成為(wei) 行業(ye) 領軍(jun) 企業(ye) ,乃至在細分市場成為(wei) 全球隱形冠軍(jun) 。

但是,還有很多製造企業(ye) 存在不少關(guan) 於(yu) “輕與(yu) 重”的認識與(yu) 實踐中的誤區。本文結合e-works進行智能製造知識傳(chuan) 播、谘詢培訓和國際考察的實踐,逐一進行剖析,希望給廣大製造企業(ye) 帶來一定的啟示,幫助企業(ye) 在推進智能製造的過程中少走彎路,取得實效。

01 誤區一 重自動化,輕數字化

當前,製造企業(ye) 麵臨(lin) 著巨大的人力資源成本壓力和招工難等問題,因此,很多離散製造企業(ye) 積極進行生產(chan) 線的自動化改造。一部分重複性較高的工位,由企業(ye) 提出工藝需求,選擇非標自動化集成商提供專(zhuan) 用的自動化設備,完成諸如擰螺絲(si) 、裝配、焊接、打標、檢測等特定工序,從(cong) 而替代人工,實現少人化。

乍一看很多生產(chan) 線挺先進,但仔細研究,卻發現一方麵很多企業(ye) 的自動化產(chan) 線還是隻能適應單一品種,柔性不強;另一方麵,很多企業(ye) 還是不夠重視設備聯網和產(chan) 線數據采集,難以真正實現生產(chan) 過程的可視化與(yu) 透明化,管理人員還難以及時、準確地了解生產(chan) 現場的實時狀況。流程製造企業(ye) 的生產(chan) 線普遍應用了自動化控製係統,但數字化技術的應用也相對滯後,也存在與(yu) 自動化係統脫節的問題。

反觀一些國際優(you) 秀企業(ye) 則非常注重實現透明工廠和互聯工廠。e-works智能工廠考察團在參觀MAZAK公司日本大口工廠時,就看到企業(ye) 的工作人員可以實時查詢寧夏的小巨人工廠(MAZAK子公司)某一台設備的實時狀態,包括設備使用狀態、OEE、產(chan) 量、質量、能耗等信息。

馬紮克公司MTConnect

KUKA、通快等企業(ye) 的工廠也非常注重車間的透明化,可以隨時查看車間、產(chan) 線和每台設備的實時狀態。羅克韋爾自動化公司位於(yu) 美國克利夫蘭(lan) 的電子工廠真正將MES係統用深用透,可以及時查詢貼片機吸嘴的狀態,判斷是否需要維護,還可以看到每個(ge) 訂單的執行情況、車間生產(chan) 排產(chan) 和執行的狀態、各條產(chan) 線的缺陷率等,輔助管理人員及時作出調整與(yu) 優(you) 化,顯著提高生產(chan) 質量。

e-works建議,企業(ye) 在推進智能製造的過程中,一定要自動化與(yu) 數字化並重,自動化是基礎,通過數字技術的應用真正創造價(jia) 值。

02 誤區二 重單機自動化,輕係統柔性化

很多製造企業(ye) 非常重視購買(mai) 數控加工中心或者鈑金加工設備,不少企業(ye) 還配備了上下料的工業(ye) 機器人,但是往往還是單機自動化,還沒有應用柔性製造係統(FMS)或柔性製造單元(FMC),生產(chan) 過程中還需要人工搬運,導致產(chan) 生在製品庫存,高端智能裝備的OEE較低。

而國際領先企業(ye) 已經開始應用柔性製造係統,實現了機加工和鈑金加工的全自動、無人化地加工不同的零件。機加工FMS包括若幹台加工中心、機器人去毛刺單元、清洗單元、軌道輸送車等設備和控製軟件,配備了立體(ti) 貨架,放置工件和工裝,可以完成從(cong) 粗到精的全自動加工;鈑金加工的FMS係統則可以實現從(cong) 鈑金下料、衝(chong) 孔、折彎到焊接等整個(ge) 鈑金製造工藝。

MAZAK公司應用的FMS係統

FMS係統並不是一個(ge) 新概念,三十年前就有企業(ye) 開始應用。但由於(yu) 早期的設備可靠性、穩定性不足,以及多台設備的生產(chan) 調度與(yu) 管控比較複雜,一些早期應用FMS的企業(ye) 放棄了FMS係統,回到單機應用數控加工中心。但是,隨著自動化、數字化和檢測等技術的發展,近年來FMS係統的技術已經逐漸成熟,成為(wei) 離散製造企業(ye) 提升生產(chan) 效率的必然選擇。

03 誤區三 重局部改造,輕整體(ti) 優(you) 化

很多企業(ye) 十分注重對瓶頸工位或消耗人工較多的工位進行自動化改造,推進“機器換人”。這種方式雖然能夠減少人工,提高單個(ge) 工位的效率,但是對於(yu) 提升生產(chan) 線的整體(ti) 效率意義(yi) 不大,而且往往會(hui) 將瓶頸工序轉移到其它工位。

正確的方式是基於(yu) 工業(ye) 工程的理念,利用價(jia) 值流圖等方法,根據生產(chan) 的產(chan) 品類型、產(chan) 量、批量、製造工藝、產(chan) 能、生產(chan) 節拍和在製品物流傳(chuan) 輸方式,對產(chan) 線進行整體(ti) 優(you) 化;同時,從(cong) 實現自動化加工與(yu) 裝配的角度來對製造工藝進行優(you) 化,以降低自動化改造的難度,盡量滿足多種變型產(chan) 品的生產(chan) 與(yu) 裝配。

例如,e-works谘詢團隊服務的一家集裝箱製造企業(ye) 在進行集裝箱側(ce) 牆板和頂板生產(chan) 時,通過工藝優(you) 化,將原來的平板剪斷→羅拉成型→拚板點焊→自動焊接的工藝進行了優(you) 化,將原有縱向焊縫改成橫向焊縫,工藝優(you) 化成先焊整板再進行成型,既減少了焊縫長度,又易於(yu) 進行自動化改造,還成功實現了從(cong) 鋼材開卷到成型的多工序連續自動化。

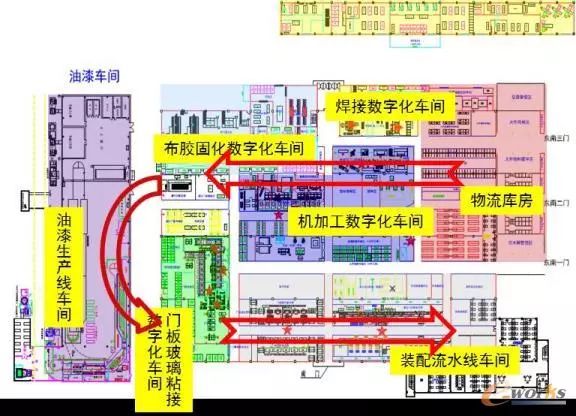

基於(yu) “一個(ge) 流”原則進行產(chan) 線自動化改造

e-works谘詢團隊長期服務的另一家軌道交通車門製造企業(ye) 在進行自動化改造時,基於(yu) 精益生產(chan) 的“一個(ge) 流”原則優(you) 化車間布局,平衡節拍,保證了在自動化改造完成後,整個(ge) 生產(chan) 係統的均衡,減少了搬運距離,最大限度地消除了生產(chan) 等待和搬運帶來的浪費。

04 誤區四 重單元係統應用 輕整體(ti) 規劃與(yu) 係統集成

曆經數十年的應用,工業(ye) 軟件的功能不斷細化,在製造企業(ye) 中覆蓋的業(ye) 務越來越廣,企業(ye) 應用的信息係統越來越多。很多企業(ye) 往往是為(wei) 了解決(jue) 某一個(ge) 或一類問題,滿足某個(ge) 業(ye) 務部門或者某個(ge) 業(ye) 務流程的需求而建設一套信息係統,“頭痛醫頭”,缺乏整體(ti) 規劃,導致係統之間功能重疊、邊界模糊、數據來源多樣等問題。

例如,某企業(ye) 先導入了ERP係統,後來由於(yu) 生產(chan) 現場細化管理,導入了MES係統,之後由於(yu) 需要對倉(cang) 庫進行精細化管理,引入了WMS,三個(ge) 係統都有物料管理功能,由此帶來一些單據需要在不同部門多個(ge) 係統之中重複錄入,同一個(ge) 數據在不同係統之中多頭管理,導致工作效率低、數據不一致等問題。

各類信息係統越上越多,功能越來越複雜,但是信息孤島林立,很多數據需從(cong) 係統中導出、處理、再導入另一係統中,需要到多個(ge) 係統進行查詢,才能獲取有效信息。數據變更時,不能及時從(cong) 接收變更的源頭係統傳(chuan) 遞到其它關(guan) 聯係統。企業(ye) 的運營效率卻沒有提升,甚至反而下降,投資回報率不高。

部分企業(ye) 已經意識到此類問題,通過對業(ye) 務和係統邊界的劃分,簡化數據在不同係統之間傳(chuan) 遞的過程,實現數據的實時共享,保證數據的準確性,消除信息孤島,為(wei) 企業(ye) 運營和經營分析提供統一、一致的數據源。e-works建議,企業(ye) 明確業(ye) 務邊界和係統功能邊界,構建統一的係統集成方案,引入主數據管理係統(MDM),在實施過程中實現各係統的數據集成和接口統一管理,避免數據斷點、接口重複開發等問題。

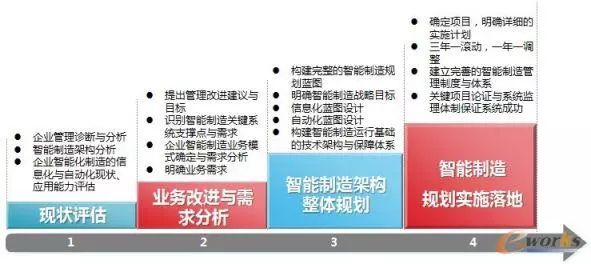

e-works谘詢團隊在實踐當中,幫助企業(ye) 對業(ye) 務流程進行梳理,結合製造企業(ye) 的發展戰略、管控模式、行業(ye) 特點、標準和法規,通過現狀診斷、需求分析和整體(ti) 規劃,明確企業(ye) 推進數字化轉型和智能製造的目標、行動計劃和投資概算,確定數字化係統和自動化係統的整體(ti) 框架、集成方案和實施路線圖,為(wei) 企業(ye) 整體(ti) 推進智能製造提供支撐,取得顯著效果。

e-works谘詢的智能製造規劃“四部曲”

e-works認為(wei) ,製造企業(ye) 必須改變豎井式的單元係統實施與(yu) 應用模式,盡量避免軟件係統功能重疊,導致重複投資等問題,使企業(ye) 投資的數字化和自動化係統能夠達到預期的成效。

製造企業(ye) 應當將工業(ye) 軟件的應用與(yu) 智能裝備、數據采集、工控網絡、工廠仿真、產(chan) 線規劃、AGV和立體(ti) 倉(cang) 庫應用等相關(guan) 技術結合起來,進行智能製造整體(ti) 規劃,並在整體(ti) 規劃的指導下,進行單元係統的實施;同時,要順應雲(yun) 計算、組件化、微服務的潮流,實現企業(ye) 數字化係統架構的升級。

05 誤區五 重建設,輕運維

製造企業(ye) 在智能製造推進過程中,普遍存在重建設、輕運維的問題。在係統采購和實施階段,企業(ye) 會(hui) 展開需求分析、係統評估、可行性分析和招標選型,重大項目高層領導也會(hui) 參與(yu) 到決(jue) 策過程,投入大量的人力、物力和財力。

但在係統上線以後,卻缺乏持續的運維,應用軟件多年不進行維護和升級,係統功能與(yu) 實際業(ye) 務流程的匹配度差距越來越大,係統價(jia) 值難以發揮;自動化產(chan) 線也存在不及時維護保養(yang) ,故障率高等問題。

e-works谘詢團隊服務的一家企業(ye) 應用了國際知名的ERP係統,但是上線七年,沒有進行持續運維,而企業(ye) 的經營模式、組織架構和業(ye) 務流程發生了很大變化,導致ERP係統與(yu) 企業(ye) 的實際需求差距越來越大,業(ye) 務部門意見很大;同時,ERP係統的新版本與(yu) 企業(ye) 應用的老版本功能也有了很大差異,企業(ye) 重新升級的成本幾乎與(yu) 重新購買(mai) 相同,在老版本上做的二次開發模塊也需要重新開發。

企業(ye) 的發展是動態變化的,唯一的不變就是變。因此,e-works建議企業(ye) 在信息係統選型時,需要充分考慮係統的柔性化、平台化、可配置和可擴展;同時,企業(ye) 也需要及時對係統進行維護升級,企業(ye) 的IT團隊要能夠及時根據企業(ye) 需求的變化,對信息係統進行重新配置,盡量減少語言級的二次開發,注重IT治理。

06 誤區六 重數字化設計 輕數字化仿真與(yu) 優(you) 化

近年來,製造企業(ye) 在產(chan) 品研發(R&D)方麵的投入持續增加,購買(mai) 了三維CAD、CAE等軟件,但是,大部分企業(ye) 還是重產(chan) 品開發(Development)、輕研究(Research),主要還是根據客戶的訂單需求進行產(chan) 品設計,對於(yu) 前沿技術的研究與(yu) 探索不夠。

在係統應用方麵,數字化設計軟件應用十分廣泛,部分企業(ye) 已經延伸到數字化工藝,但是對於(yu) 仿真技術的應用還停留在初級階段,主要進行運動仿真、結構和流體(ti) 仿真與(yu) 驗證,尚未實現仿真驅動設計和多物理場的仿真分析和優(you) 化設計,仿真應用不成體(ti) 係,缺乏對仿真規範、仿真流程、材料數據庫的管理,仿真人員沒有建立專(zhuan) 門的組織,仿真軟件的價(jia) 值遠未充分發揮。

在國際先進製造企業(ye) 中,仿真已成為(wei) 提升產(chan) 品研發能力,改進製造工藝,提高產(chan) 品性能和可靠性的重要手段。仿真技術也在不斷創新,實現了實時仿真,仿真軟件更加宜人化,數字化設計和仿真可以實現雙向集成,也出現了針對特定產(chan) 品(例如齒輪、軸承、動力電池、電機等)的設計與(yu) 仿真分析一體(ti) 化的軟件係統。

仿真技術的應用可以幫助企業(ye) 減少實物試驗,顯著降低研發成本,成為(wei) 企業(ye) 提升創新能力的必然選擇。在智能工廠建設方麵,也可以利用工廠仿真軟件,對設備和產(chan) 線布局、工廠物流、人機工程和裝配過程進行仿真,建立真實工廠的Digital Twin。

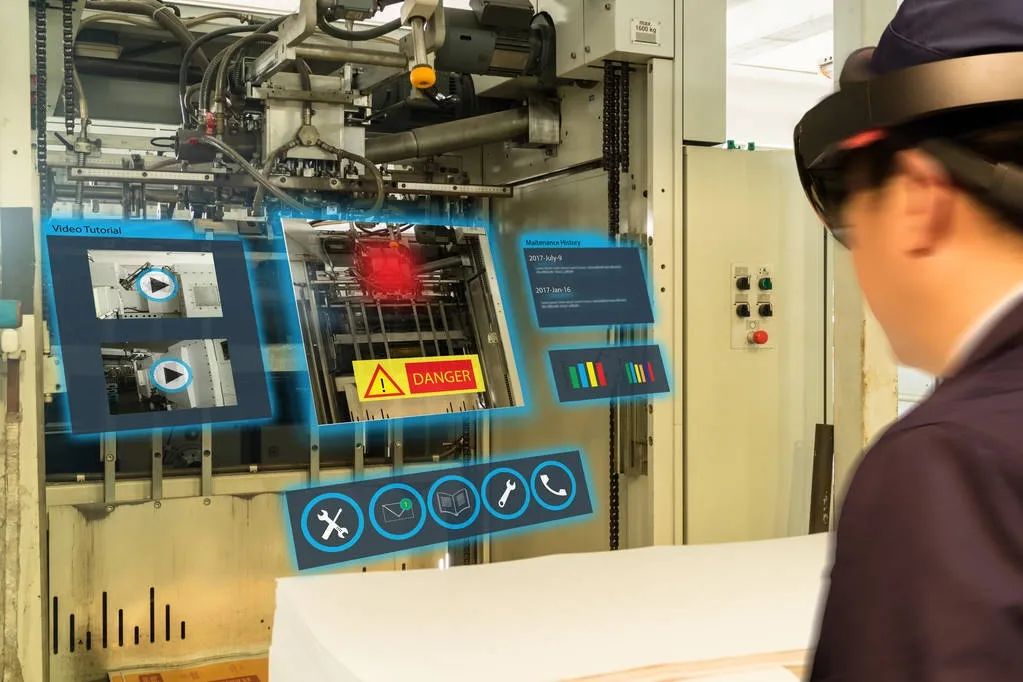

在複雜的智能產(chan) 品(例如風力發電機組、航空發動機)投入使用之後,也可以基於(yu) 對產(chan) 品內(nei) 置的傳(chuan) 感器采集的數據,通過對產(chan) 品的Digital Twin進行仿真,來分析與(yu) 預測真實產(chan) 品的運行狀態和故障隱患,適時進行調整,進行預測性維修維護。

汽車行業(ye) 仿真技術應用

e-works建議,企業(ye) 在推進智能製造的過程中,一定要數字化設計與(yu) 數字化仿真與(yu) 優(you) 化並重,數字化設計是仿真的基礎,應用數字化仿真與(yu) 優(you) 化技術來提升產(chan) 品性能;同時,在仿真技術應用過程中需要注重仿真規範和標準、仿真流程、仿真結果的分析和利用,實現仿真知識管理。

07 誤區七 重信息係統應用 輕數據價(jia) 值體(ti) 現和管理改善

很多製造企業(ye) 在數字化轉型的過程中已經應用了諸多信息係統,但係統應用的效果和發揮的價(jia) 值卻參差不齊。

一方麵,雖然企業(ye) 信息係統的應用領域不斷拓展,但企業(ye) 對係統的數據本身缺乏分析,數據的價(jia) 值未得到充分挖掘,難以支撐企業(ye) 決(jue) 策;另一方麵,企業(ye) 想借助信息係統去管理大部分的業(ye) 務問題,但建設信息係統時,卻忽略了企業(ye) 本身所需要執行的管理改善,業(ye) 務管理的規範和標準很不完備,造成係統的應用效果未達到預期。

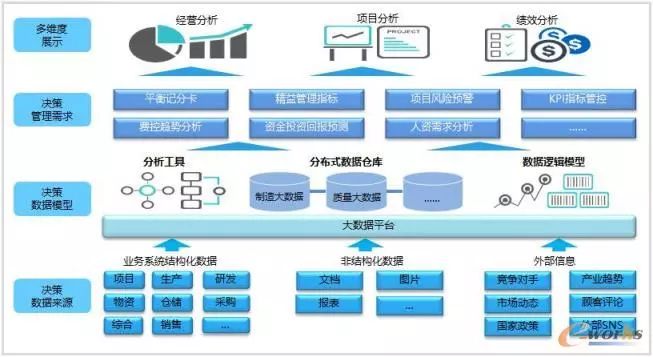

一些優(you) 秀的製造企業(ye) 在信息係統選型之前,除了必要的業(ye) 務現狀調研、需求分析等工作外,還會(hui) 對企業(ye) 的業(ye) 務流程進行梳理和優(you) 化,包括營銷模式、研發過程管控、生產(chan) 運營體(ti) 係、物流供應體(ti) 係等,通過建立組織、完善製度、輸出改善措施和行動細則,來支撐整個(ge) 係統的建設,真正的做到“管理先行、業(ye) 務驅動”。在應用係統的基礎上,通過BI決(jue) 策分析對數據內(nei) 涵的價(jia) 值進行挖掘和分析利用,對各類業(ye) 務進行前瞻性預測及分析,並實現戰略分解和運營監控,為(wei) 企業(ye) 各層級的決(jue) 策提供有力支撐。

基於(yu) BI的決(jue) 策支持係統框架

e-works建議,企業(ye) 在推進智能製造的過程中,要做到信息係統應用與(yu) 管理改善並重,通過推進業(ye) 務管理的規範化、標準化,結合係統實施提升管理基礎,使信息係統有效地支撐業(ye) 務運行。

在業(ye) 務係統全麵應用的前提下,對各類數據進行有效分析,充分挖掘數據價(jia) 值,有效支撐決(jue) 策。企業(ye) 應當將組織和製度的完善與(yu) 管理手段與(yu) 信息係統進行匹配,對包括部門職責、崗位職責、管理模式、績效考核體(ti) 係和人員素質等方麵進行持續改善,從(cong) 而提升應用效果,發揮信息係統實施的預期價(jia) 值。

08 誤區八 重顯示度,輕實用性

在國家大力推進智能製造的背景下,部分企業(ye) 不惜重金打造出豪華版的智能工廠,各種智能裝備和信息係統一應俱全,包括知名品牌的BI、ERP、PLM、MES、SRM、ESB、生產(chan) 及物流仿真係統、自動立體(ti) 庫、AGV、自動化產(chan) 線、生產(chan) 指揮中心等,建立了專(zhuan) 門智能製造展廳、車間現場的參觀通道、示範生產(chan) 線等,很有顯示度。

但在實用性方麵卻明顯不足,例如:

● 生產(chan) 線建設未考慮實際市場需求,導致重複建設、設備閑置,產(chan) 能利用不充分;

● 自動立體(ti) 庫的建設對於(yu) 場地位置布局、物料的分類管理、物料外包裝設計、物料標識、存取分揀等環節考慮不足,導致自動立體(ti) 庫效率低下;

● AGV的應用對於(yu) 搬運頻次、搬運路徑與(yu) 倉(cang) 庫及生產(chan) 現場的協同等方麵存在不足,導致AGV無法實際應用;

● 生產(chan) 指揮中心圖表及數據對於(yu) 生產(chan) 現場的掌控及指導性不足、實時性不夠;

● 生產(chan) 及物流仿真應用與(yu) 實際脫節,對於(yu) 多產(chan) 品的混線生產(chan) 適應性不足等。

最為(wei) 明顯的是,不少企業(ye) 不惜重金建立了大屏幕生產(chan) 指揮中心,平常卻沒人看,更多地隻是用於(yu) 參觀。對於(yu) 生產(chan) 狀態的預警和報警等關(guan) 鍵信息,卻沒有實現根據管理者的角色推送到移動終端。

推進智能製造必須注重實效!e-works谘詢團隊服務的一家知名企業(ye) 在精益生產(chan) 理念的主導下,通過五年時間:

● 先後實現20多個(ge) 關(guan) 鍵工序的自動化生產(chan) ,有針對性地解決(jue) 了產(chan) 品質量不穩定、生產(chan) 效率低下等痛點問題;

● 通過引進AGV自動小車,對主要的流水線實行自動配送;

● 引進機器視覺技術,對機構的零部件裝配、產(chan) 品關(guan) 鍵質量控製點等進行自動影像檢測,提升質檢效率;

● 通過MES係統應用,實現了生產(chan) 的透明化與(yu) 規範化、無紙化管理,結合條碼、RFID等工具,實現質量可追溯,保證產(chan) 品的可靠性;

● 通過虛擬仿真係統,建立了與(yu) 物理工廠完全匹配的數字化工廠,實時監控物理工廠運轉狀態;

● 通過SCADA係統實現對設備、環境、能源等數據的實時采集,實現了數字化與(yu) 自動化係統的融合;

● 通過生產(chan) 調度指揮中心,生產(chan) 指標實時反饋,異常實時處置,實現了生產(chan) 組織的扁平化管理。

e-works建議,企業(ye) 在推進智能製造的過程中,一定要明確自身的短板及需要解決(jue) 的關(guan) 鍵問題,製定合理的規劃及實施計劃,分期分重點,選擇合適的技術、係統、設備和團隊解決(jue) 企業(ye) 的痛點問題。

總之,推進智能製造是一個(ge) 長期的過程,不要期望“畢其功於(yu) 一役”,製造企業(ye) 需要建立“打持久戰”的決(jue) 心。

智能製造推進是一個(ge) 十分複雜的係統工程,涉及到多個(ge) 領域的技術,技術本身也在不斷創新和發展,因此,不僅(jin) 需要係統地進行規劃,在規劃落地執行過程中,也要根據企業(ye) 的實際經營狀況對規劃滾定;製造企業(ye) 必須本著務實求真的態度,既要考慮係統的先進性,更要考慮實用性;製造企業(ye) 既要建設好自身的專(zhuan) 業(ye) 團隊,又要適時引入專(zhuan) 業(ye) 的谘詢服務機構和數字化、自動化解決(jue) 方案提供商作為(wei) 戰略合作夥(huo) 伴。隻有這樣,才能成功達到智能製造的“彼岸”。

以上文章來源於(yu) 數字化企業(ye) ,作者黃培博士