數據采集是工業(ye) 互聯網的基礎,沒有數據的工業(ye) 互聯網將是無源之水,工業(ye) 互聯網的價(jia) 值在很大程度上取決(jue) 於(yu) 采集數據的數量和質量。

2017年,IBM商業(ye) 價(jia) 值研究院聯合牛津經濟研究院對來自112個(ge) 國家12,854位高管進行了問卷調查。本次調查統計結果表明,這些高管認為(wei) 企業(ye) 的數據隻有20%是來自互聯網,80%是企業(ye) 自身擁有的生產(chan) 經營等環節數據,這些數據被人工智能等新技術處理後,可使傳(chuan) 統企業(ye) 具有超過互聯網公司的優(you) 勢。

而車間則是製造企業(ye) 使用與(yu) 產(chan) 生數據的重要場所。這些數據既包括MES等信息化係統裏運行與(yu) 產(chan) 生的數據,也包括生產(chan) 設備產(chan) 生的各種狀態與(yu) 製造參數等數據。工業(ye) 互聯網平台結合行業(ye) 知識對這些數據進行進一步處理和挖掘,以量化、可視化等方式,定位生產(chan) 中存在的問題並進行優(you) 化,可為(wei) 企業(ye) 智能製造提供源源不斷的新動能,有效地提升企業(ye) 競爭(zheng) 力。

一、 製造數據采集的數據分類

由於(yu) 行業(ye) 不同、應用場景不同,對製造數據的分類也不盡相同。

首先是對製造本身的理解。從(cong) 狹義(yi) 上的理解,製造主要是將原材料加工成產(chan) 品的生產(chan) 過程,但如果從(cong) 廣義(yi) 的上理解,製造可以涵蓋產(chan) 品研發、企業(ye) 資源管理、產(chan) 品工藝、生產(chan) 過程、市場營銷、售後維護等等不同的方麵,製造數據的範圍就變得非常龐大,數據采集的方式自然也就多種多樣了。

其次,不同行業(ye) 對製造數據的分類也不同。比如流程行業(ye) ,可分為(wei) 工藝數據、過程數據以及作業(ye) 實績。工藝數據主要是指溫度、壓力、電流、電壓等直接影響生產(chan) 效率、產(chan) 品質量的數據。過程數據是指生產(chan) 過程中所使用或者產(chan) 生的數據,比如物料、計劃、生產(chan) 節拍等等。而實績數據包括投入產(chan) 出數量、合格率等等。

在離散製造行業(ye) ,主要的製造數據包括設備數據、生產(chan) 過程數據、質量數據等。

1)設備數據:設備運行狀態信息、實時工藝參數信息、故障信息、維修/維護信息等;

2)生產(chan) 過程數據:生產(chan) 計劃、產(chan) 品加工時間、加工數量、加工人員、加工參數、產(chan) 品完工率等;

3)質量數據:產(chan) 品質量信息、工藝質量信息等。

最後,劃分的標準也不同。也有人將能源數據、測量測試數據等都定為(wei) 單獨的一類。

本文基於(yu) 離散行業(ye) 的劃分習(xi) 慣,按照狹義(yi) 上的製造進行數據種類的劃分,即設備數據、生產(chan) 過程數據、質量數據三類,能源數據可合並到設備數據,測量測試數據可並入質量數據類。

二、 製造數據采集的方式

目前,製造數據的主要采集方式有設備自動采集、人工終端反饋、其他外圍終端采集等。

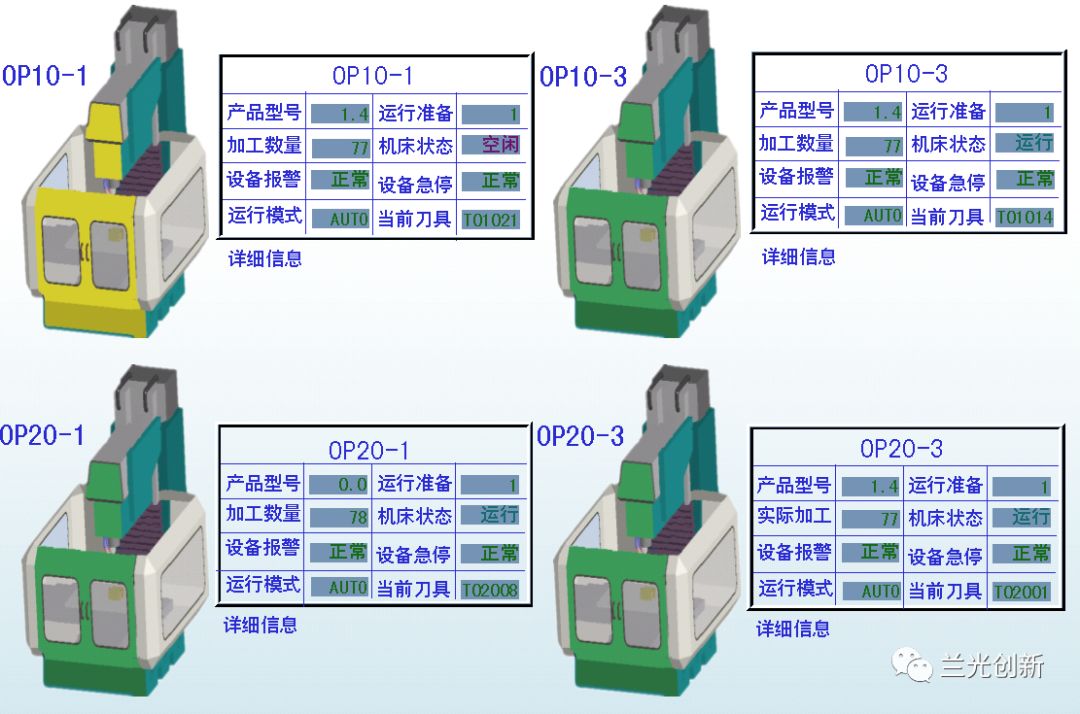

1. 設備自動采集

這類係統有些是設備廠家提供,優(you) 點是對自家設備研究的很深入,但對其他廠家,特別是競爭(zheng) 對手的產(chan) 品兼容性就差很多,因此,在市場麵上更多的是采用第三方廠家提供的專(zhuan) 業(ye) 數據采集係統。這種設備數據采集係統,在離散製造行業(ye) 叫MDC(機床監控與(yu) 數據采集係統,Manufacturing Data Collection),在流程製造業(ye) 用SCADA係統(數據采集與(yu) 監視控製係統)實現設備數據的自動采集。如圖1所示的MDC顯示界麵。

設備數據自動采集的手段主要有以下三種:

1)帶網卡的數控機床——通過機床網卡,實現對設備狀態的遠程自動采集。采集的內(nei) 容包括運行參數(主軸轉速、進給速度、主軸功率、刀具坐標等)以及加工產(chan) 品、加工數量、報警信息等。該種采集方案的優(you) 點是采集的數據種類多、實時性強。缺點是,受控製係統的限製,目前主要是西門子、發那科、海德漢、華中數控等部分主流係統支持。當然,由於(yu) 這是智能製造的發展趨勢,越來越多的機床控製係統也開始支持網卡的數據采集。

2)PLC采集——通過設備PLC輸出接口,結合其通訊協議,實現對設備狀態采集,包括溫度、壓力、流量、液位等。優(you) 點是支持PLC采集的係統比較多,適用麵廣。缺點是從(cong) 采集效果上,略遜色網卡采集的效果,但內(nei) 容也相對豐(feng) 富,基本滿足製造業(ye) 的需求。

3)硬件采集——對一些比較老舊的設備,因其無數據輸出接口或者沒有通訊協議,可通過此種方式進行數據采集。優(you) 點是幾乎適合任何設備,缺點是采集的數據種類有限。

圖1 蘭(lan) 光MDC的顯示界麵(綠色—運行、黃色—待機、紅色—故障)

2. 人工終端反饋采集

對於(yu) 不能實現自動采集的生產(chan) 工位,可通過現場工位機、移動終端、條碼掃描槍等數字化設備進行數據采集。采集內(nei) 容包括生產(chan) 開工、完工時間、生產(chan) 數量、檢驗項目、檢驗結果、產(chan) 品缺陷、設備故障等。該種采集方式優(you) 點是對設備的要求低,適用場景廣,但缺點是受製於(yu) 人的主動性,在數據的實時性、準確性、客觀性等方麵都有所欠缺。

3. 其他外圍終端采集

采用RFID、集成等方式實現製造數據采集。

1)RFID:RFID射頻識別是一種非接觸式的自動識別技術,它通過射頻信號自動識別目標對象並獲取相關(guan) 數據,識別工作無須人工幹預,可應用於(yu) 各種惡劣環境。

2)與(yu) 其他設備集成。如三坐標測量機等檢測設備,可通過與(yu) 設備進行集成,讀取產(chan) 品檢測信息,用於(yu) 質量管理與(yu) 追溯。

三、 製造數據的狀態管理

在製造數據采集的基礎上,需要對采集到的相關(guan) 數據進行上分析並指導生產(chan) 的改進與(yu) 優(you) 化。

1. 設備狀態數據分析

對采集到的各種數據進行加工處理後,以各種方式進行輸出和展現,使相關(guan) 人員第一時間了解設備生產(chan) 的實時情況,如實時狀態、加工工藝數據等,便於(yu) 做出及時、科學的管理決(jue) 策。

2. 生產(chan) 工藝數據優(you) 化

主要表現在兩(liang) 方麵:

1)設備工藝參數監控:將采集到的設備工藝參數,如溫度、壓力等,與(yu) 設定的標準參數進行實時比對與(yu) 管控,從(cong) 而實現對生產(chan) 過程進行實時、動態、嚴(yan) 格的工藝控製,確保產(chan) 品質量的穩定性。

2)工藝改進與(yu) 優(you) 化:對製造過程的主要工藝參數與(yu) 完工後的產(chan) 品合格率進行綜合分析,便於(yu) 為(wei) 工藝改進與(yu) 優(you) 化。

3. 生產(chan) 過程追溯

通過產(chan) 品製造的過程數據實現對產(chan) 品製造曆史的追溯,達到問題複現、質量追溯等目的。

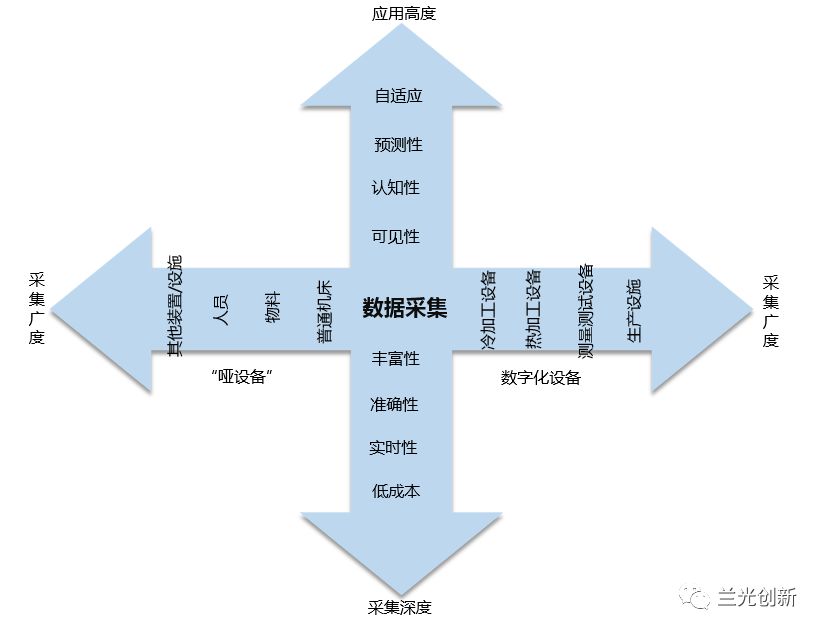

四、 製造數據采集的發展方向

隨著物聯網等技術的發展,製造數據采集在設備兼容性、數據豐(feng) 富性、數據價(jia) 值挖掘等方麵都有了快速發展,下麵分別從(cong) 數據的采集廣度、采集深度及價(jia) 值利用等方麵進行闡述。如圖2所示。

1. 采集的“廣度”

采集的對象可分為(wei) 兩(liang) 類,一類是本身就具備數字化功能的設備,如數控機床、熱處理設備、機器人、AGV、自動化立體(ti) 倉(cang) 庫等數字化設備。另一類是“啞設備”,就是本身不具有數字化功能,但可以通過改造或者借助信息化手段,使相關(guan) 信息能進入數字化係統的設備、設施、物料、人員等,都可歸於(yu) 該類。如對普通機床通過增加智能采集硬件,對物料通過二維碼、RFID等方式,對人員通過刷卡或者信息係統進行相應的數據采集。

通過對更多設備、設施、物料等的采集,實現更廣的兼容性,這是製造數據采集在廣度方向的發展趨勢。

圖2 製造數據采集的發展方向

2. 采集的“深度”

充分發揮數字化設備及相關(guan) 信息化係統越來越好的開放性,以及越來越強大的傳(chuan) 感器、物聯網等采集技術,使采集的數據種類更豐(feng) 富,準確度更高,實時性更強,並且成本更低,從(cong) 而性價(jia) 比更高地采集到更多的各種數據,為(wei) 大數據深度挖掘與(yu) 價(jia) 值體(ti) 現提供數據原料基礎。

3. 應用的“高度”

數據是智能製造的基礎,結合製造業(ye) 行業(ye) 知識對這些數據進行充分的挖掘與(yu) 利用,對製造企業(ye) 具有非常重要的意義(yi) 。

利用這些數據,首先實現了設備或生產(chan) 過程的可見性,對設備或生產(chan) 處於(yu) 什麽(me) 狀態,可一目了然。通過與(yu) 設備維修維護等行業(ye) 知識的結合,知道發生了什麽(me) 事情,這是數據的認知性應用。

通過大數據分析,預測將來可能出現的故障等問題,實現設備的可預測性維護,避免因為(wei) 設備的宕機而影響整條產(chan) 線的正常運轉,實現生產(chan) 流暢的生產(chan) 。

自適應是數據最高層級的應用,通過數據采集、狀態感知、實時分析、自主決(jue) 策,甚至是機器的自學習(xi) ,係統根據實時狀態進行動態調整與(yu) 優(you) 化,甚至是自我修複,實現高效、高質、無憂的智能化生產(chan) 。

總之,隨著傳(chuan) 感器技術的突飛猛進及成本的迅速下降,使得傳(chuan) 感器無處不在,實時的數據采集成為(wei) 可能,各種設備運行和生產(chan) 製造大數據的快速積累,為(wei) 工業(ye) 互聯網平台提供源源不斷的高質量數據,並與(yu) 行業(ye) 知識深度結合,就可以充分發揮工業(ye) 互聯網平台的價(jia) 值,更好地促進企業(ye) 的智能化轉型升級。

本文來源於(yu) 網絡,僅(jin) 作內(nei) 容分享。