某航空企業(ye) 由於(yu) 主要采用傳(chuan) 統手工作業(ye) 的方式,導致生產(chan) 效率不高、質量問題頻出。通過建設數字化非標產(chan) 線,該企業(ye) 逐步規範生產(chan) 工藝及生產(chan) 過程管理,從(cong) 而快速提升產(chan) 品產(chan) 能,優(you) 化產(chan) 品良率。

一、企業(ye) 簡介

某航空企業(ye) 是航空工業(ye) 機載設備重點企業(ye) 、國家認定的企業(ye) 技術中心、國家授建的博士後科研工作站,主要從(cong) 事航空飛機附件的研製與(yu) 生產(chan) ,在飛機環境控製技術、流體(ti) 汙染測控技術、流體(ti) 壓力與(yu) 流量控製技術、流體(ti) 熱交換技術等居行業(ye) 和國內(nei) 領先水平。

二、項目背景

該航空企業(ye) 某生產(chan) 車間裝配和測試環節以傳(chuan) 統的手工作業(ye) 為(wei) 主,生產(chan) 效率不高,產(chan) 品生產(chan) 過程無法科學管控;產(chan) 品質量問題頻出,影響客戶滿意度;且物流距離長,周轉效率低。

該車間急需通過產(chan) 線升級,重新規劃和規範生產(chan) 工藝,改善生產(chan) 條件和物料配送方式,結合信息化係統和生產(chan) 看板,提升生產(chan) 管理水平。

三、解決(jue) 方案

了解到該公司計劃新建產(chan) 線的需求後,天拓四方售前專(zhuan) 家及時到現場進行調研,並規劃了總裝裝配線體(ti) 一套、總裝單元線體(ti) 一套,並配置監控生產(chan) 過程、自動記錄裝配工藝數據的信息化係統。

01 總裝裝配線

該裝配線包括裝配工作台5套、能夠自動周轉回流的倍速鏈輸送線1套、產(chan) 品低壓小流量測試單元1套、產(chan) 品綜合性能測試單元1套、產(chan) 品電性能測試單元1套、產(chan) 品旋合擰緊裝置4套、產(chan) 品通用旋轉工作台及夾緊工裝7套、物流貨架6套、電氣控製係統1套以及適配產(chan) 品的操作工具、測量工具等。

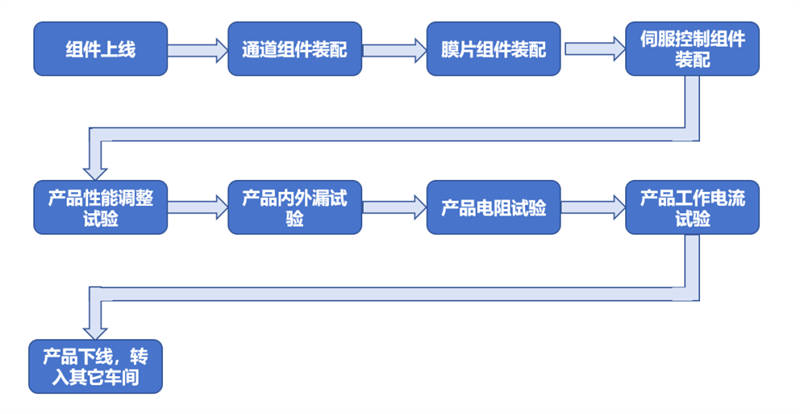

△ 總裝裝配線動作流程示意圖

該裝配線主要實現的功能包括:產(chan) 品工位之間的自動流轉,產(chan) 品裝配環節的自動擰緊,產(chan) 品氣性能的自動測試,產(chan) 品電性能的自動測量,裝配工藝數據的自動記錄,氣性能、電性能測量結果的自動記錄。

△ 總裝裝配線現場實施

02 總裝單元線

該單元線包括裝配工作台7套、能夠手動周轉回流的倍速鏈輸送線1套、產(chan) 品低壓小流量測試單元1套、產(chan) 品綜合性能測試單元1套、產(chan) 品電性能測試單元1套、產(chan) 品放置工裝板7套、物流貨架6套、電氣控製係統1套以及適配產(chan) 品的操作工具、測量工具等。

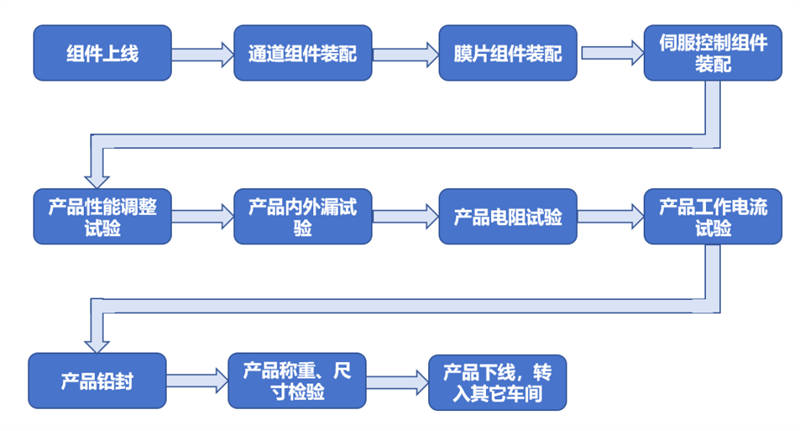

△ 總裝單元線動作流程示意圖

該單元線主要實現的功能包括:產(chan) 品工位之間的手動流轉,產(chan) 品氣性能的自動測試,產(chan) 品電性能的自動測量,裝配工藝數據的自動記錄,氣性能、電性能測量結果的自動記錄。

△ 總裝單元線現場實施

03 項目信息化係統

該項目配置能夠監控生產(chan) 過程、自動記錄裝配工藝數據、測試數據的信息化係統一套,生產(chan) 看報大屏一套,從(cong) 而實現對不同產(chan) 品、不同工藝裝配過程記錄卡模板的快捷定製和配置。

現場操作人員對測量工具、裝配工具、實現結果數據一鍵提取並記錄到過程記錄卡的相應位置,不同工位之間通過權限設置,實現不同角色人員可查看、可審核、可修改的權限配置。

產(chan) 品下線時,生成完整的過程記錄卡片;對產(chan) 品的產(chan) 量、質量、設備等信息形成報表,可隨時調用、查看……從(cong) 而實現對生產(chan) 過程的有效管控,管理者還可通過生產(chan) 看板實時了解生產(chan) 進度。

△ 生產(chan) 看板實時界麵

四、項目收益

該項目上線後,有效優(you) 化了以往傳(chuan) 統手動作業(ye) 模式,生產(chan) 過程記錄實現了無紙化,通過生產(chan) 數據的對比,產(chan) 品的產(chan) 能在原有基礎上提高了50%,過程質量問題發生概率下降90%以上,物料周轉效率提高50%以上,較大提升了精益生產(chan) 水平。