一、案例背景

某大型製造企業(ye) 擁有多條自動化生產(chan) 線,每條生產(chan) 線上配備了眾(zhong) 多不同型號的PLC設備,用於(yu) 控製各類生產(chan) 環節,如電機運轉、物料輸送、加工工序的自動化執行等。然而,隨著企業(ye) 規模的擴大以及對生產(chan) 管理精細化要求的提升,傳(chuan) 統的本地查看PLC數據、人工記錄的方式已經難以滿足需求。企業(ye) 迫切需要一種能夠實時采集PLC數據,並可實現遠程監控、數據分析的解決(jue) 方案,以此來提高生產(chan) 效率、快速定位故障以及優(you) 化生產(chan) 流程。

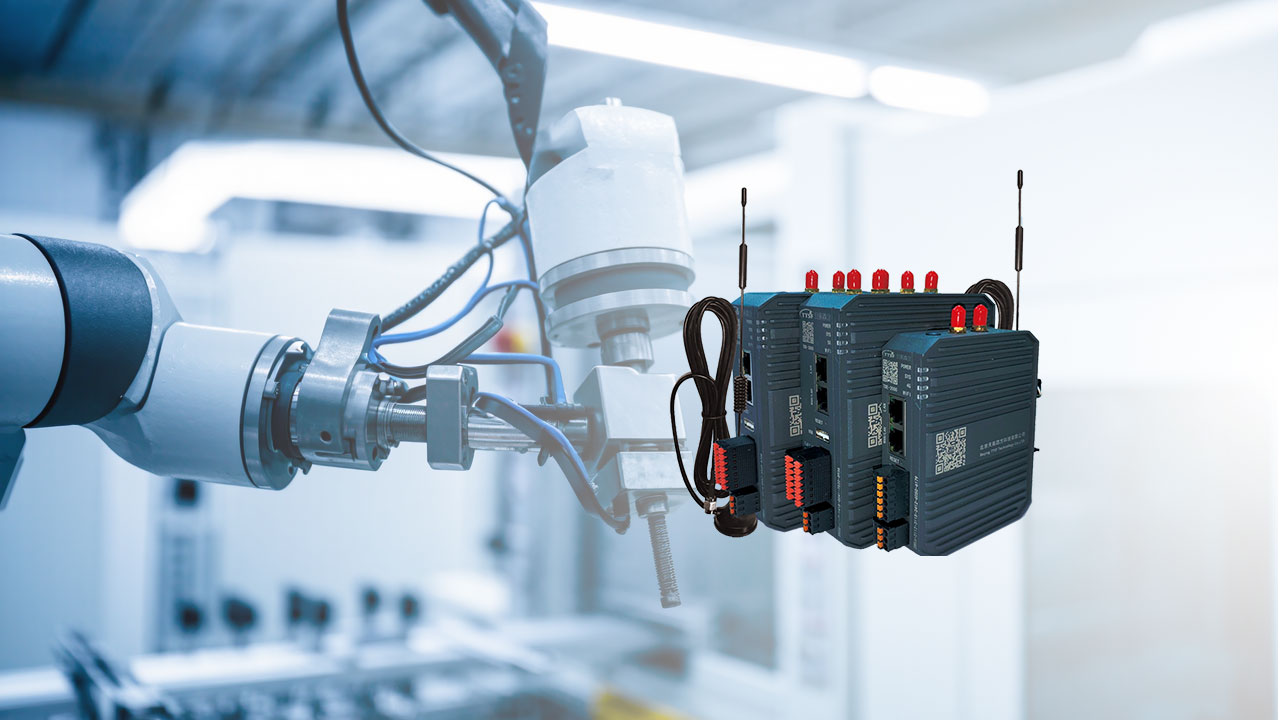

二、解決(jue) 方案選擇——PLC數據采集網關(guan)

經過多番調研與(yu) 評估,企業(ye) 最終選擇引入天拓四方PLC數據采集網關(guan) 來解決(jue) 上述問題。該網關(guan) 具備以下關(guan) 鍵特性與(yu) 功能:

協議兼容性強:能夠兼容市麵上主流的PLC通信協議,像西門子的S7協議、三菱的MC協議、歐姆龍的FINS協議等。這確保了可以無縫連接生產(chan) 線上不同品牌、不同型號的PLC設備,避免了因協議不兼容而產(chan) 生的數據采集障礙。

數據采集精準高效:可以按照預設的時間間隔(如每隔1秒)或者特定的觸發條件(例如某個(ge) 設備狀態改變時),準確地從(cong) PLC寄存器、數據位等存儲(chu) 區域采集各類生產(chan) 數據,包括設備運行狀態參數(如電機轉速、溫度、壓力等)、生產(chan) 節拍數據、故障報警信息等。

遠程通信能力:支持多種網絡通信方式,例如以太網、4G/5G無線通信等,能夠將采集到的數據實時傳(chuan) 輸到企業(ye) 的遠程監控中心服務器,無論監控人員身處何地,隻要有網絡連接權限,都可以通過上位機軟件或者網頁端界麵訪問這些數據。

三、實施過程

1、網關(guan) 安裝與(yu) 配置

在每條生產(chan) 線上的合適位置安裝PLC數據采集網關(guan) ,通過通信線纜(如網線、RS485線等根據具體(ti) PLC接口和協議要求)將網關(guan) 與(yu) 各個(ge) PLC設備進行連接。技術人員依據PLC的具體(ti) 型號、IP地址(如果是以太網連接方式)以及通信協議等參數,對網關(guan) 進行詳細的配置,確保其能準確識別並建立與(yu) 每台PLC的通信鏈路,設定好要采集的數據點和采集頻率等關(guan) 鍵信息。

2、網絡搭建與(yu) 調試

針對企業(ye) 的網絡環境,選擇通過企業(ye) 內(nei) 部的以太網為(wei) 主幹網絡,同時為(wei) 部分較偏遠或者不方便布線的生產(chan) 線配置了4G無線通信模塊作為(wei) 備用網絡鏈路,確保數據傳(chuan) 輸的穩定性和持續性。在網絡搭建完成後,進行了嚴(yan) 格的網絡連通性測試和數據傳(chuan) 輸調試,對出現的丟(diu) 包、延遲等問題及時排查並解決(jue) ,保障采集到的數據可以準確無誤地發送到遠程監控中心。

3、遠程監控平台搭建

在企業(ye) 的監控中心服務器上部署了數網星雲(yun) 平台,該平台與(yu) PLC數據采集網關(guan) 進行對接,能夠接收、解析和展示網關(guan) 傳(chuan) 來的各類PLC數據。通過可視化界麵,以圖表(如實時折線圖展示設備溫度變化趨勢)、儀(yi) 表盤(直觀呈現設備關(guan) 鍵性能指標的數值和狀態)、列表(羅列故障報警信息等)等多種形式呈現數據,方便監控人員查看和分析。

四、應用效果分析

1、生產(chan) 效率提升

通過實時采集PLC數據,監控人員可以清晰地掌握每條生產(chan) 線的實際運行情況,及時發現生產(chan) 環節中的瓶頸所在。例如,通過分析物料輸送環節中各輸送設備的運行數據,發現某段輸送帶的速度設置不合理,導致物料堆積、影響後續加工工序的銜接,經過調整後,生產(chan) 線整體(ti) 節拍更加流暢,單位時間內(nei) 的產(chan) 品產(chan) 出量提升了約15%。

2、故障快速定位與(yu) 處理

以往設備出現故障時,需要維修人員到現場逐個(ge) 排查PLC程序和設備硬件情況,耗時較長。現在一旦有設備故障報警信息通過網關(guan) 傳(chuan) 送到遠程監控平台,維修人員可以遠程查看相關(guan) 設備的詳細運行數據,迅速判斷是PLC控製邏輯問題、傳(chuan) 感器故障還是其他機械部件的問題。例如,之前某電機頻繁出現過載停機故障,借助采集到的電機實時電流、轉速等數據以及曆史趨勢分析,維修人員很快確定是電機所帶負載的傳(chuan) 動部件出現卡滯,及時更換部件後恢複了正常生產(chan) ,故障排查時間從(cong) 原來的平均2小時縮短到了30分鍾以內(nei) 。

3、數據驅動的生產(chan) 優(you) 化

積累的大量PLC數據經過進一步的數據分析(如利用大數據分析工具進行相關(guan) 性分析、趨勢預測等),為(wei) 企業(ye) 的生產(chan) 工藝優(you) 化提供了有力支撐。比如,通過分析不同加工參數下產(chan) 品的質量數據(通過連接檢測設備的PLC獲取質量檢測結果)以及對應的生產(chan) 設備運行參數,找到了最佳的加工參數組合,產(chan) 品的合格率從(cong) 原來的90%提升到了95%,同時降低了原材料的浪費。