·導 讀·

在食品製造業(ye) ,每批次生產(chan) 0.5%的產(chan) 量偏差,就可能導致數百萬(wan) 損失,而人工記錄數據誤差率高的行業(ye) 現狀,正倒逼企業(ye) 尋求技術破局。

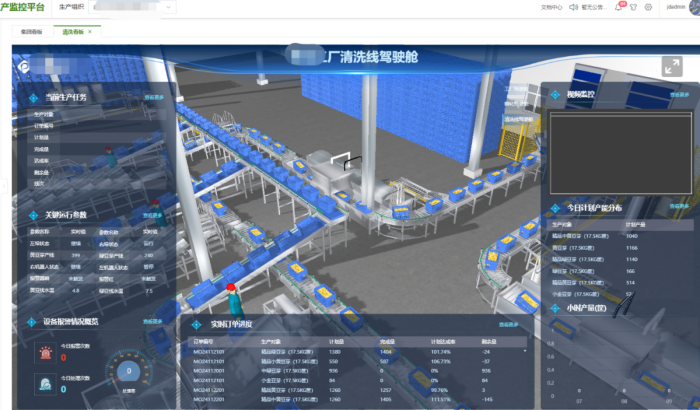

天拓四方工業(ye) 物聯網(IIoT)平台通過設備互聯、數據融合與(yu) 智能分析,可進一步提升食品生產(chan) 的精準化管控,為(wei) 產(chan) 量差異核算與(yu) 良品率提升提供係統性解決(jue) 方案。

產(chan) 量差異核算

從(cong) “黑箱估算”到“透明溯源”

傳(chuan) 統食品工廠依賴人工統計和事後複盤核算產(chan) 量差異,常因設備參數缺失、工序銜接盲區導致誤差放大。

如某方便麵企業(ye) 曾因蒸煮工序水分蒸發量估算偏差,導致每月超數噸原料浪費。

該企業(ye) 部署天拓四方IIoT平台後,通過邊緣計算采集網關(guan) 實時采集產(chan) 線溫度、濕度、流速等參數,結合設備OEE(綜合效率)模型,係統自動計算理論產(chan) 量與(yu) 實際產(chan) 量的動態差異。

同時,當油炸工序油溫波動導致膨化率下降時,平台可在3秒內(nei) 觸發預警並調整參數,使單線日產(chan) 量差異從(cong) 2.3%降至0.7%。

數據治理變革

終結“信息孤島”與(yu) “人工誤差”

在數據層麵,食品行業(ye) 痛點集中體(ti) 現在:手工錄入導致1~3%的數據失真,以及設備、質量、倉(cang) 儲(chu) 等係統數據割裂。

某肉製品加工廠曾因人工記錄屠宰重量誤差,導致每月超數萬(wan) 元成本核算偏差。部署IIoT平台後,企業(ye) 通過三個(ge) 方麵解決(jue) 了該問題:

數據自動采集,降低誤差率

基於(yu) 天拓四方IIOT平台,企業(ye) 部署視覺識別稱重係統,可自動采集2000隻/小時的分割肉重量數據,誤差率從(cong) ±3%降至±0.2%。

數據監控,實時實時校驗

在包裝工序部署天拓四方邊緣計算采集網關(guan) ,可對噴碼信息、重量數據進行實時校驗,攔截錯誤數據流入信息係統。

數字孿生,實現動態校準

通過平台構建企業(ye) 工序的三維仿真模型,通過壓力、溫度數據工藝參數特性,使運行過程參數采集準確度提升。

IT和OT融合

智能控製和優(you) 化

IIoT平台的價(jia) 值不止於(yu) 數據采集,更在於(yu) 驅動決(jue) 策優(you) 化。

動態基準管理

通過天拓四方IIOT平台,企業(ye) 可以根據曆史數據建立不同產(chan) 品、班次的產(chan) 量基準模型,自動識別異常波動。

如某冷凍食品廠通過分析三年生產(chan) 數據,建立冬季/夏季設備效率差異補償(chang) 算法,使年度產(chan) 能預測準確度達95%。

根因分析引擎

企業(ye) 檢測到生產(chan) 線次品率突增時,平台可自動關(guan) 聯原料水分、調整傳(chuan) 送帶速度等多項參數,快速停止非必要作業(ye) ,確定故障源頭。

能效優(you) 化閉環

結合平台能源管理模塊,某飲料廠通過分析多台設備用電曲線,優(you) 化空壓機啟停策略,節能降耗。

IIoT平台正在提升優(you) 化食品企業(ye) 的生產(chan) 邏輯:產(chan) 量差異核算從(cong) “經驗推測”轉向“數據實證”,質量管控從(cong) “事後抽檢”升級為(wei) “過程預防”,數據價(jia) 值從(cong) “靜態報表”進化為(wei) “動態決(jue) 策”。

未來,天拓四方IIOT工業(ye) 互聯網平台將繼續推動食品行業(ye) 高質量發展,攜手行業(ye) 夥(huo) 伴共同開啟智慧食品的新紀元,讓每一份美味都蘊含著科技的智慧與(yu) 溫度。