一、項目簡介

廈門某半導體(ti) 企業(ye) 是具有國際影響力的全色係超高亮度發光二極管外延及芯片生產(chan) 廠商,總部坐落於(yu) 美麗(li) 的廈門,產(chan) 業(ye) 化基地分布在廈門、天津、蕪湖、泉州等多個(ge) 地區,是國家發改委批準的“國家高技術產(chan) 業(ye) 化示範工程”企業(ye) 、國家科技部認定的“半導體(ti) 照明工程龍頭企業(ye) ”,承擔國家“863”、“973”計劃等多項重大課題,並擁有國家級博士後科研工作站及國家級企業(ye) 技術中心。

該企業(ye) 主要從(cong) 事全色係超高亮度LED外延片、芯片、化合物太陽能電池及Ⅲ-Ⅴ族化合物半導體(ti) 等的研發、生產(chan) 與(yu) 銷售,產(chan) 品性能指標居國際先進水平。目前擁有10000級到100級的現代化潔淨廠房,上萬(wan) 台(套)國際最先進的外延生長和芯片製造等設備。公司憑借強大的企業(ye) 實力,實現了年產(chan) 外延片2400萬(wan) 片、芯片3000億(yi) 粒的生產(chan) 規模,占到國內(nei) 總產(chan) 能的58%以上。2014年,公司進一步擴大和延伸LED產(chan) 業(ye) 鏈建設,在廈門投資新建的LED產(chan) 業(ye) 基地和通訊微電子器件項目,使公司的生產(chan) 規模直接邁入國際頂尖行列,並成為(wei) 國際上具備規模化生產(chan) 、研發化合物半導體(ti) 芯片能力的企業(ye) 。

為(wei) 適應公司快速發展和打造LED芯片產(chan) 業(ye) 龍頭和智能化標杆,公司啟動了數字化工廠戰略,並選擇了北京天拓四方科技有限公司作為(wei) 數字化工廠整體(ti) 解決(jue) 方案戰略合作夥(huo) 伴,共同推進戰略落地,以數字化工廠業(ye) 務谘詢為(wei) 基礎,以產(chan) 品研發和芯片製造業(ye) 務主線,以信息集成為(wei) 技術手段,建設支撐產(chan) 品生命周期全過程的數字化統一平台,實現研發過程中管理信息、需求信息、研發信息、製程信息、資源信息、製造信息、質量信息等基於(yu) 標準化的有效整合和管理,在數字化統一平台上,建立全球研發協同體(ti) 係、實現產(chan) 品全球研發和製造的高效運行模式,有效提升企業(ye) 的管理能力、研發能力、製程能力、製造能力、協同效率和快速反應能力,增強企業(ye) 的核心競爭(zheng) 力。

二、項目實施方案:

在客戶現行信息技術應用的基礎上,以業(ye) 務發展需求為(wei) 導向,遵循基本原則:“統一規劃、統一組織、統一標準、統一平台、統一管理”,簡稱“五統一原則”,針對客戶戰略,此項目遵循如下實施原則:

• 業(ye) 務牽引,需求驅動:數字化工廠建設將以工廠業(ye) 務需求為(wei) 發啟,通過工程化的推進管理模式,分階段推進數字化工廠建設。在推進過程中,特別要重視需求調研和需求分析,隻有完整準確的需求調研才能做好數字化工廠建設。

• 統籌規劃,突出重點:數字化工廠建設涉及的業(ye) 務麵廣而複雜,而資源是有限的。在推進數字化工廠建設過程中,需要在一定時期內(nei) 以有限的資源,根據統籌規劃和數字化工廠規劃,確保以科研生產(chan) 管理平台為(wei) 重點的管理信息化建設落實。

• 注重協同,加強集成:在建設數字化工廠前應該充分考慮各係統之間的集成,統一數據源。同時在數據共享的情況下注重各部門各業(ye) 務的協同。

• 完善基礎,深化應用:在完善網絡與(yu) 硬件基礎的同時,通過數據規範、標準配合、製度約束的方式構建紮實的數字化工廠數據基礎,並在此基礎上開展深化應用工作,分析評估基於(yu) 數字化工廠的科研生產(chan) 管理,從(cong) 而解決(jue) 瓶頸問題、優(you) 化流程。

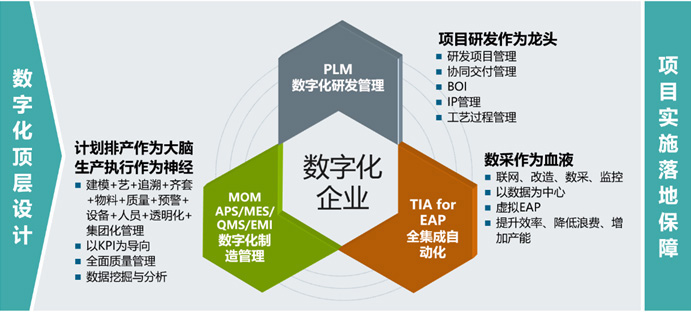

該數字化工廠項目實施方案包括數字化頂層設計、數字化研發、數字化製造管理和EAP機台自動化及落地實施。

圖1 項目實施方案及框架

• 數字化頂層設計:天拓四方對客戶當前業(ye) 務模式、業(ye) 務流程、管理瓶頸及信息化現狀進行綜合診斷和優(you) 化,同時結合行業(ye) 內(nei) 標杆企業(ye) 智能製造最佳實踐經驗,采取頂層設計與(yu) 谘詢分模塊詳細設計分階段實現持續性變革管理,這一標準化路線圖,實現客戶數字化工廠的頂層谘詢規劃與(yu) 落地。

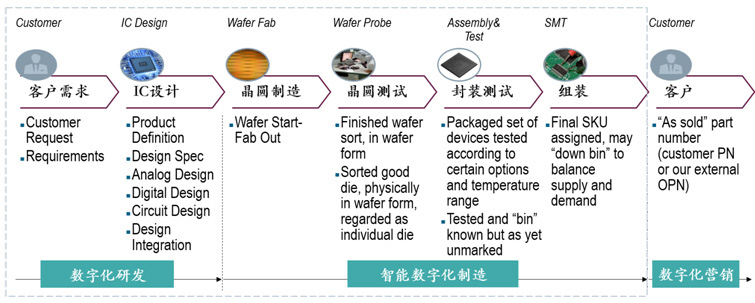

圖2 數字化工廠項目谘詢方法

•數字化核心解決(jue) 方案:客戶數字化解決(jue) 方案由數字化研發、數字化製造運營管理和EAP組成。首先通過PLM建立全球協同研發平台,實現LED芯片研發創新,然後MES構建企業(ye) 級的芯片製造管理平台,通過這一層的MES係統實現的自動/柔性化生產(chan) 線和的PLM和ERP連接和貫通,最後通過機台連線自動化(EAP)建立工業(ye) 網絡,實現設備監控與(yu) 數據采集及生產(chan) 線自動化。

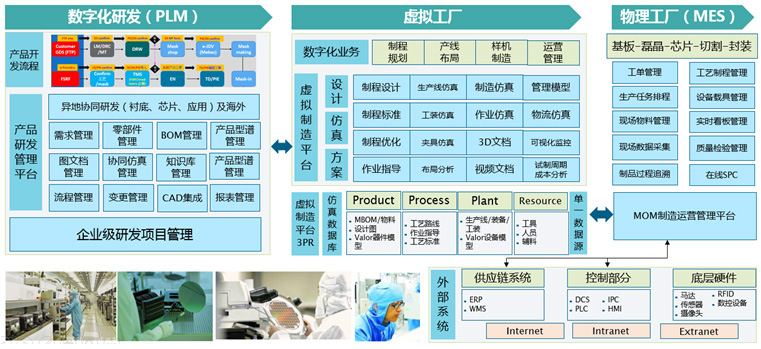

圖3 數字化實施方案

三、技術路線:

基於(yu) 客戶構建智能工廠的長遠願景,參考國際標準ISA-95對企業(ye) 架構層級定義(yi) ,客戶數字化工廠項目將全麵構建各個(ge) 層級的能力,分層次打造全新的數字化工廠。客戶數字化工廠將通過製造評估和工藝設計、生產(chan) 運營管理、全集成自動化控製以及生產(chan) 線的構造,開展業(ye) 務活動並協同工作。

圖4 數字化技術架構

(1)企業(ye) 層 & 管理層:主要是產(chan) 品研發PLM和企業(ye) 管理ERP層麵。尤其是應用PLM中的數字化製造技術,實現工廠的數字化建模和仿真分析,並基於(yu) 虛擬工廠展現和操控生產(chan) 。為(wei) 數字化工廠奠定基礎,通過產(chan) 品全生命周期的數字製造和虛擬製造實現工程信息化,通過ERP和綜合管理平台打造管理信息數字化。車間層的技術與(yu) 生產(chan) 管控方麵,通過工藝評估、工藝設計及仿真實現工廠的指導思想的數字化,通過工廠規劃建立支撐車間優(you) 化和產(chan) 線優(you) 化,通過生產(chan) 運營管理,達到實現生產(chan) 訂單、在製品、質量、設備利用率、物料等全方位管控。

(2)操作層:主要是執行和發布各種生產(chan) 指令;實現產(chan) 品、工藝、設備、測量儀(yi) 器等各種數據的傳(chuan) 遞和采集。

(3)控製層 & 現場層:主要是接收操作層的指令,來實現現場層的各種硬件的自動化控製和驅動,確保其準確執行。現場部分主要是生產(chan) 線現場的各種設備、工裝、工具、測量儀(yi) 器和物流設施等各方麵的內(nei) 容。

四、項目成果:

此項目取得了以下八大成果:

序號 | 八大能力 | 成果描述 |

1 | PLM | 運用PLM解決(jue) 方案來驅動企業(ye) 價(jia) 值鏈的縱向及橫向集成 |

2 | R&D Trailblazer | R&D的設計過程中,通過對工廠所有的設備、在製品的狀態,都有全麵的了解及分析及模擬,對潛在有問題的步驟進行預判,減少等待及維護步驟的發生頻率來縮短產(chan) 品研發時間 |

3 | Ecosystem Modeling Simulation | 通過在係統裏進行虛擬建模來優(you) 化工廠布局 |

4 | Decision Tree | 對工廠所有運營及成本數據進行跟蹤及分析,找出節約成本的機會(hui) ,提升工廠運營效率 |

5 | Forward-look Process Management System | 對Wafer的每個(ge) 生產(chan) 步驟及工業(ye) 流程進行全方位跟蹤,通過預防式維護及Decision Tree等方法去主動發現潛在的風險,規避問題的發生 |

6 | Yield Management | 通過自我完善體(ti) 係,對生產(chan) 流程及不同可選方案進行分析及學習(xi) ,不斷完善自我判斷能力,是係統在某個(ge) 生產(chan) 環節發生故障時能給出相應的備用方案 |

7 | Big Data Based Architecture Design | 通過打造一個(ge) 以大數據及雲(yun) 計算為(wei) 架構的智能製造生態體(ti) 係來實現企業(ye) 在其價(jia) 值鏈上端到端的集成及協同 |

8 | Equipment Automation Program | EAP作為(wei) 設備的底層接口負責生產(chan) 設備之間的連接以及設備中各數據包括生產(chan) 數據的運行 通過設備自動化 (EAP) 提升生產(chan) 效率 |

五、幫助企業(ye) 實現了:

(1)優(you) 化業(ye) 務流程,提升業(ye) 務效率:實現研發和製造業(ye) 務一體(ti) 化、生產(chan) 過程透明化,具有全球協同研發、製程設計結構化、車間排產(chan) 動態化、生產(chan) 反饋實時化的支撐能力,實現知識管理,累積產(chan) 品設計訣竅,提高知識重用率,支撐形成精益文化。

(2)通過全球協同研發平台,提升產(chan) 品創新管理能力:對以項目計劃為(wei) 主線、產(chan) 品為(wei) 核心,建立可視化的數字化協同研發環境。實現對產(chan) 品設計、器件采購、工藝準備、生產(chan) 技術準備和生產(chan) 執行進行管理,包括多項目計劃的管理、產(chan) 品設計進度、物資采購進度、工藝準備進度、生產(chan) 準備進度和生產(chan) 進度的可視化監控,實現實時管理、集中反饋、統一決(jue) 策的科研管理信息流處理機製,為(wei) 企業(ye) 決(jue) 策支持服務,有效處理多項目管理能力。

(3)通過精細化的車間現場管理環境,提升數字化車間執行能力:建立數字化製造現場管理平台,構建車間資源、計劃、執行、控製全麵管理和控製的精細化和可視化的車間現場管理和監控環境。實現包括車間生產(chan) 計劃、生產(chan) 過程監控、質量管理、設備運行狀態分析、工具工裝管理、車間數據采集、生產(chan) 過程管理、看板管理、統計分析、產(chan) 品追溯管理、生產(chan) 經營與(yu) 績效管理、報表管理等內(nei) 容管理。實現生產(chan) 過程實時監控與(yu) 優(you) 化、完善製造資源分配、提高資源利用率、優(you) 化配置以及與(yu) 其他係統之間的數據傳(chuan) 遞,達到生產(chan) 前規劃、生產(chan) 中監控、生產(chan) 後追蹤的全方位支撐,提升研究所的數字化製造能力。

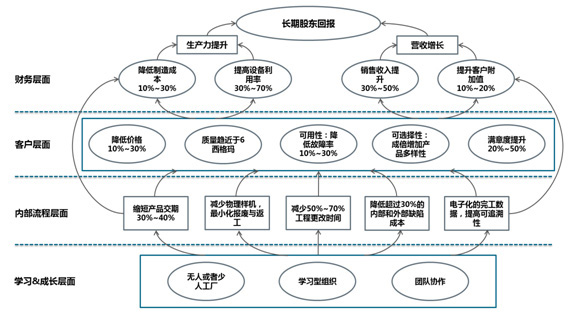

六、實施成效及經驗總結:

項目為(wei) 企業(ye) 帶來了如下具體(ti) 指標的優(you) 化。

七、數字化工廠項目經驗總結:

(1)重視數字化工廠頂層設計與(yu) 規劃:由專(zhuan) 業(ye) 的方案顧問梳理與(yu) 規劃頂層架構。

(2)夯實數字化企業(ye) 平台:一方麵進行端到端價(jia) 值鏈整合(整合PLM、ERP、MES和CRM係統,厘清產(chan) 業(ye) 價(jia) 值鏈實施PLM係統,實現虛擬設計和開發;另一方麵實現網路化的縱向集成,打造數字化工廠(實施MES/WMS係統,建立工業(ye) 4.0的核心係統與(yu) 框架,打通SCADA、EAP、WCS與(yu) MES、WMS的整合,提升工廠的自動化運作程度)。

(3)完善決(jue) 策與(yu) 計劃平台:監控/報表/看板體(ti) 係完善與(yu) 移動化應用、大數據平台建立與(yu) 整合、先進產(chan) 能計劃與(yu) 線上排程規劃等。

(4)項目持續升級及優(you) 化:智能工廠不是目的,其目的為(wei) 提升產(chan) 品競爭(zheng) 力與(yu) 質量智能工廠,無法一蹴而就,需要企業(ye) 長期的努力與(yu) 變革。